随着生物制药行业的蓬勃发展,进入临床试验及商业化生产阶段的企业日益增多。在此规模化、标准化要求更高的阶段,层析纯化作为核心工艺,其装柱环节的稳健性至关重要。传统依赖人工经验的装柱模式,在工艺放大与批间一致性方面存在明显局限。市场因而对层析装柱技术提出更迫切需求:必须实现高稳定性、可重复性,并简化操作流程至标准化水平。 达成 “稳定、易重复、易操作”的智能装柱,已成为药企提升生产效率、保障产品质量的核心升级方向。

01装柱:层析工艺的“命门”与“波动性痛点”

在生物制药领域,层析柱的装填质量是核心工艺环节,直接决定着目标产物的分离纯化效率、层析柱使用寿命以及最终产品批次间的稳定性与一致性。然而,传统装柱过程高度依赖人工操作和个体经验,面临多重挑战:

操作复杂且精度要求高:

需精准调控填料胶悬液浓度、装柱流速及压力等关键参数,人工手动调节易导致柱床不均一、产生沟流或气泡,严重影响柱效;

耗时费力且成本高昂:

单根生产级层析柱装填耗时常达数小时,且失败率可高达20%,显著增加时间与物料成本;

过程黑箱与数据缺失:

缺乏实时、客观的监控手段,关键操作参数与过程数据难以完整记录与追溯,为工艺重现、优化及合规性带来障碍。

如何有效突破这些制约生产效率和产品质量的瓶颈?

汉邦科技推出的 ACC层析柱智能装柱解决方案,通过“硬件智能化、流程标准化、数据可视化”三位一体的创新,实现了装柱过程的精准控制与闭环管理:智能硬件确保参数精确执行,标准化流程保障结果稳定可重现,全程数据记录与分析则赋能工艺洞察与持续优化,显著提升了装柱效率、成功率和整体工艺稳健性,使得整个装柱过程更加可控。

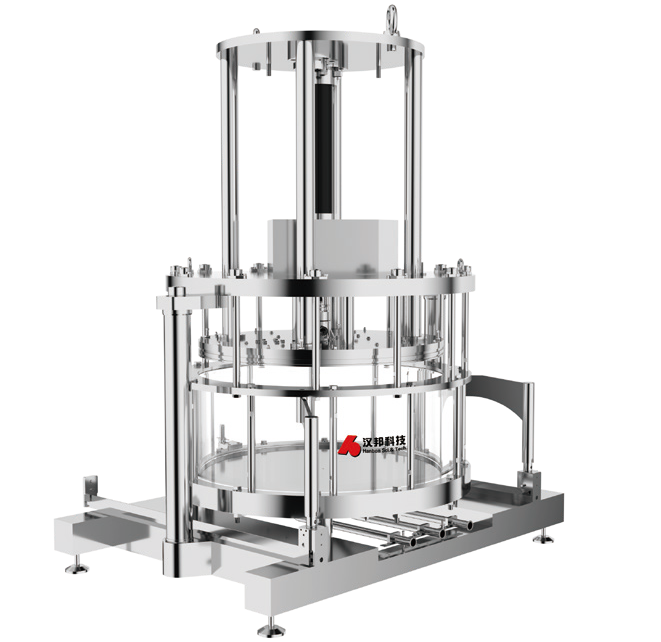

图1 ACC自动轴向压缩层析柱

02装柱:ACC智能装柱过程

1层析系统与ACC层析柱连接

根据层析柱规格选择适配的层析系统以及适配的填料,在该过程中需要考虑层析系统和ACC层析柱的管路口径是否一致,流速精度能否满足;填料粒径/筛网孔径≥3以及根据装柱高度、压缩比、匀浆浓度等参数准备足量的匀浆液。

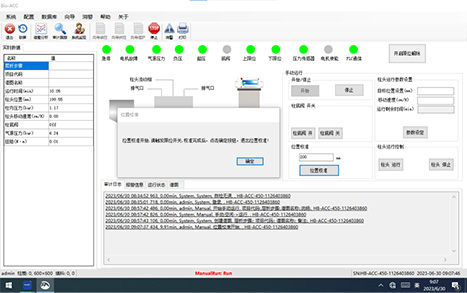

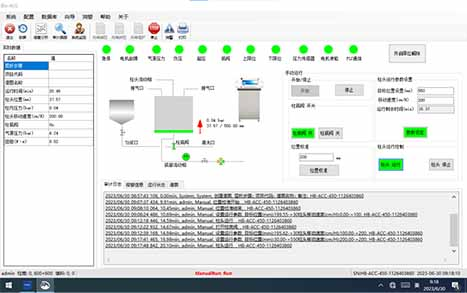

2装柱方法创建

确认活塞筛板表面无气泡残留即为排气结束,待排气结束后,在系统软件界面输入装柱的参数。再经过吸入匀浆、运行柱头使匀浆沉降、压缩形成柱床等系列操作后,整体装柱结束。

3柱效测试(色素环测试)

平衡:配置足量(≥4CV)的0.4M 氯化钠,系统入口接入0.4M 氯化钠溶液中,柱位旁路运行(置换管路、排气泡),同时打开层析柱流动相出入口手阀,待系统排气置换完成后,设定流速为60cm/h,柱位阀切换至正冲,开始平衡柱床,至平衡2CV后,观察柱后电导值处于稳定状态,平衡结束;

进样:配置足量(满足进样量和置换管路需求)的1M 氯化钠,系统入口接入1M 氯化钠溶液中,柱位旁路运行(置换管路、排气泡),同时设置好柱位正冲、暂停体积条件,待系统排气置换完成后,执行设定条件进行进样操作,进样完成后(达到设定体积自动暂停系统,常规1%CV),切换至柱位旁路,系统入口接入0.4M 氯化钠溶液中,运行冲洗管路多余样品至电导值稳定;

洗脱:系统入口接入0.4M 氯化钠溶液中,柱位正冲运行系统进行洗脱操作,至出峰完全(峰后端电导值与峰前端一致)后停止系统,打开谱图进行积分操作(手动设置柱高),观察理论塔板数和对称因子是否合格(理论塔板数根据不同填料确认,对称因子0.9~1.2为最佳)。然后进行色素环测试工作,历经平衡、进样(0.01M氢氧化钠-0.1g/L苯酚红溶液)、洗脱(色素环整体呈现环状、水平下移、无色差、无毛刺)。

4柱床冲洗

柱效、色素环测试结束后,将系统入口接入纯化水中,柱位旁路运行(置换管路、排气泡),同时打开层析柱流动相出入口手阀,待系统排气置换完成后,设置一定流速,柱位阀切换至正冲,开始冲洗柱床,至冲洗4CV后,观察柱后电导值是否低于10µS/cm,若达到限值,冲洗结束,若未达到限值,则继续冲洗直至柱后电导值低于10µS/cm,冲洗完成后,停止系统并关闭层析柱流动相出入口。

03为什么选择ACC智能装柱

国产替代先行者与行业深耕者:

汉邦科技凭借在层析领域多年的深厚积累与技术沉淀,已成功服务众多国内头部生物制药企业。其解决方案不仅打破了国际垄断,更以本土化优势深刻理解并满足中国药企的实际需求,是值得信赖的国产化标杆。

全流程合规保障:

系统设计严格遵循 FDA 21 CFR Part 11、EU GMP Annex 11等国际主流法规要求。内置完善的电子签名、详实的审计追踪及权限控制功能,确保装柱全过程数据的完整性、可靠性与可追溯性,为全球申报和GMP合规生产奠定坚实基础。

显著提升效率与可持续性:

通过大幅降低装柱失败率和优化层析介质使用,该方案能有效减少昂贵的填料浪费,缩短生产周期,显著降低综合运营成本,助力企业实现更高效、更绿色、更具经济效益的生产运营。

结 语

汉邦科技ACC智能装柱解决方案通过标准化操作流程,彻底消除因人员经验差异导致的柱效波动,显著提升装柱成功率与批次一致性。 该方案不仅是智能硬件设备,更是生物制药工艺智能化转型的关键基石:其自动化执行、数据驱动闭环及系统生态协同能力,有效破解传统装柱的 "过程黑箱"困局,为疫苗、抗体、基因治疗等创新生物药的规模化、合规化生产提供坚实保障。